Equipos de control: componentes esenciales para la automatización industrial

La automatización industrial es un campo en rápido crecimiento que depende en gran medida del uso de equipos de control. Los equipos de control se refieren a los componentes esenciales que permiten el control y la monitorización de diversos procesos industriales. Comprender la función y la importancia de los equipos de control es crucial para cualquier persona involucrada en la automatización industrial.

Comprender el papel de los equipos de control en la automatización industrial

Los equipos de control actúan como puente entre el sistema de control y el equipo controlado. Permiten una regulación y monitorización precisas, garantizando la fluidez y eficiencia de los procesos industriales. Sin los equipos de control, la automatización no sería posible.

La importancia de los equipos de control

Los equipos de control desempeñan un papel fundamental en la automatización industrial por varias razones. En primer lugar, permiten a los operadores controlar y ajustar parámetros del equipo, como la velocidad, la temperatura y la presión. Este nivel de control permite una mayor precisión y optimización de los procesos, lo que se traduce en una mayor productividad y calidad.

Imagine una planta de fabricación sin equipos de control. Los operadores tendrían que ajustar manualmente cada parámetro, lo que no solo consumiría mucho tiempo, sino que también sería propenso a errores humanos. Con los equipos de control, los operadores pueden configurar fácilmente los valores deseados y dejar que el sistema se encargue del resto, garantizando un control consistente y preciso.

Además, los equipos de control garantizan la seguridad tanto de los equipos como del personal que trabaja en el entorno industrial. Al incorporar mecanismos de seguridad, como botones de parada de emergencia y sistemas de detección de fallos, los equipos de control ayudan a prevenir accidentes y minimizar el tiempo de inactividad.

Supongamos que se produce una sobrecarga repentina en una línea de producción. Sin un equipo de control, esta sobrecarga podría causar daños significativos al equipo, lo que conlleva costosas reparaciones y retrasos en la producción. Sin embargo, con un equipo de control, se puede detectar rápidamente la sobrecarga y activar medidas de protección, como apagar el sistema o desviar el exceso de energía para evitar daños.

Funciones básicas del equipo de control

Las funciones principales de los equipos de control se pueden clasificar en tres áreas principales: entrada, procesamiento y salida.

Las funciones de entrada implican la recopilación de datos de diversos sensores y dispositivos para proporcionar información en tiempo real al sistema de control. Estos datos incluyen mediciones, señales de estado y entradas del operador.

Por ejemplo, en un entorno con temperatura controlada, los sensores monitorizarían continuamente la temperatura y enviarían los datos al equipo de control. Este procesaría esta información para determinar si es necesario realizar ajustes para mantener la temperatura deseada.

Las funciones de procesamiento de los dispositivos de control implican el análisis de los datos de entrada, la ejecución de algoritmos de control y la toma de decisiones basadas en una lógica o programación predefinida. Este procesamiento garantiza la implementación eficaz de las acciones de control deseadas.

Consideremos un escenario donde un brazo robótico se encarga de recoger y colocar objetos en una cinta transportadora. El mecanismo de control recibiría información de sensores que detectan la posición y la orientación de los objetos. Con base en estos datos, el mecanismo de control procesaría la información y calcularía los movimientos precisos necesarios para que el brazo robótico realice su tarea con precisión.

Finalmente, las funciones de salida implican que el equipo de control active actuadores, como motores, válvulas y relés, para lograr las acciones de control deseadas. Estas salidas son responsables de cambiar el estado o el comportamiento del equipo controlado.

Siguiendo con el ejemplo del brazo robótico, una vez que el mecanismo de control determina los movimientos precisos requeridos, envía señales a los actuadores para que muevan el brazo según corresponda. El mecanismo de control garantiza que el brazo se mueva a la velocidad correcta, aplique la fuerza correcta y se detenga en el punto preciso, garantizando un funcionamiento eficiente y preciso.

Los equipos de control son la columna vertebral de la automatización industrial, permitiendo un control preciso, garantizando la seguridad y optimizando los procesos. Sus funciones de entrada, procesamiento y salida se integran a la perfección para crear un sistema armonioso y eficiente que impulsa las operaciones industriales modernas.

Diferentes tipos de equipos de control

Los equipos de control se pueden clasificar en varios tipos según su aplicación y funcionalidad específicas. Comprender los diferentes tipos puede ayudar a seleccionar el equipo de control más adecuado para las necesidades específicas de automatización industrial.

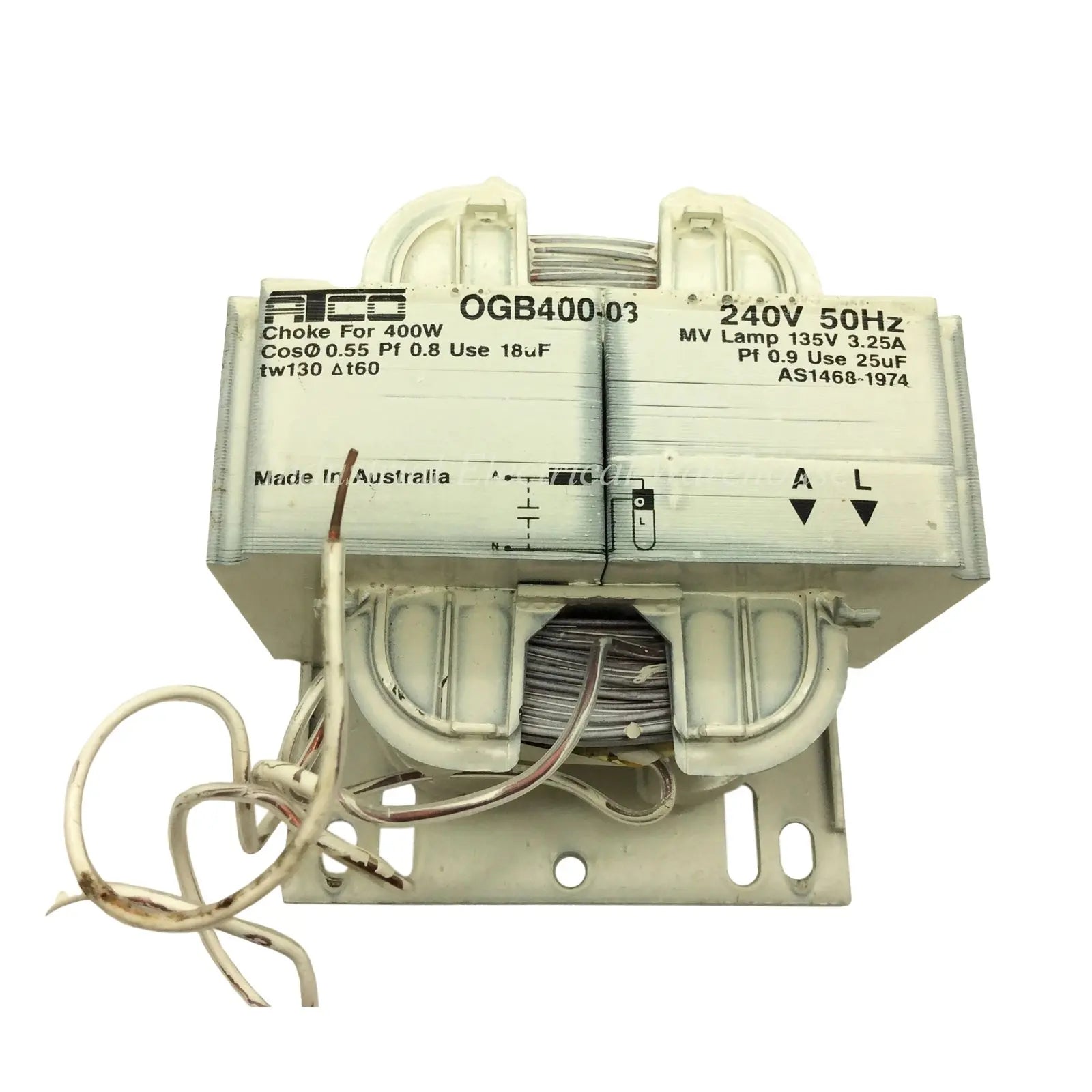

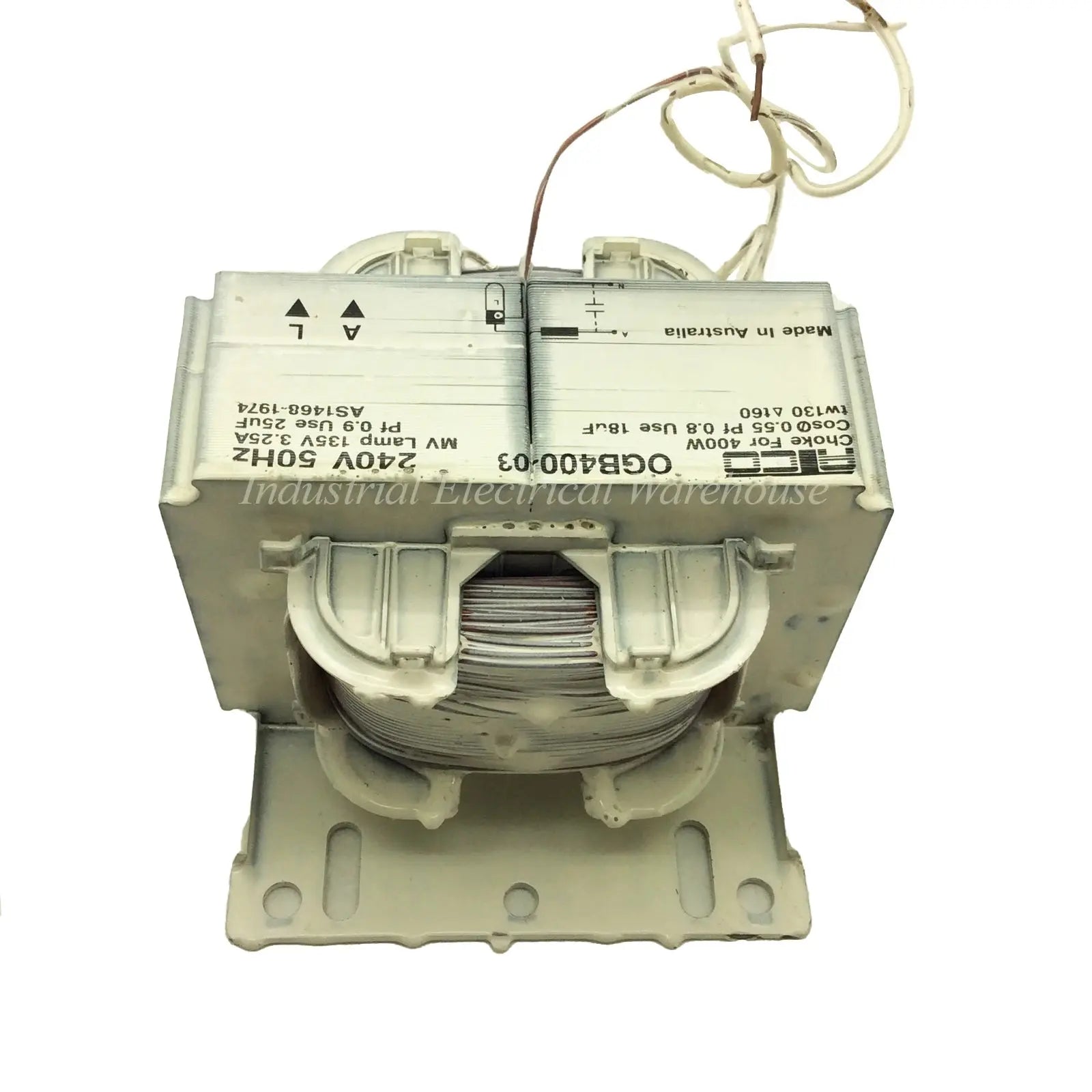

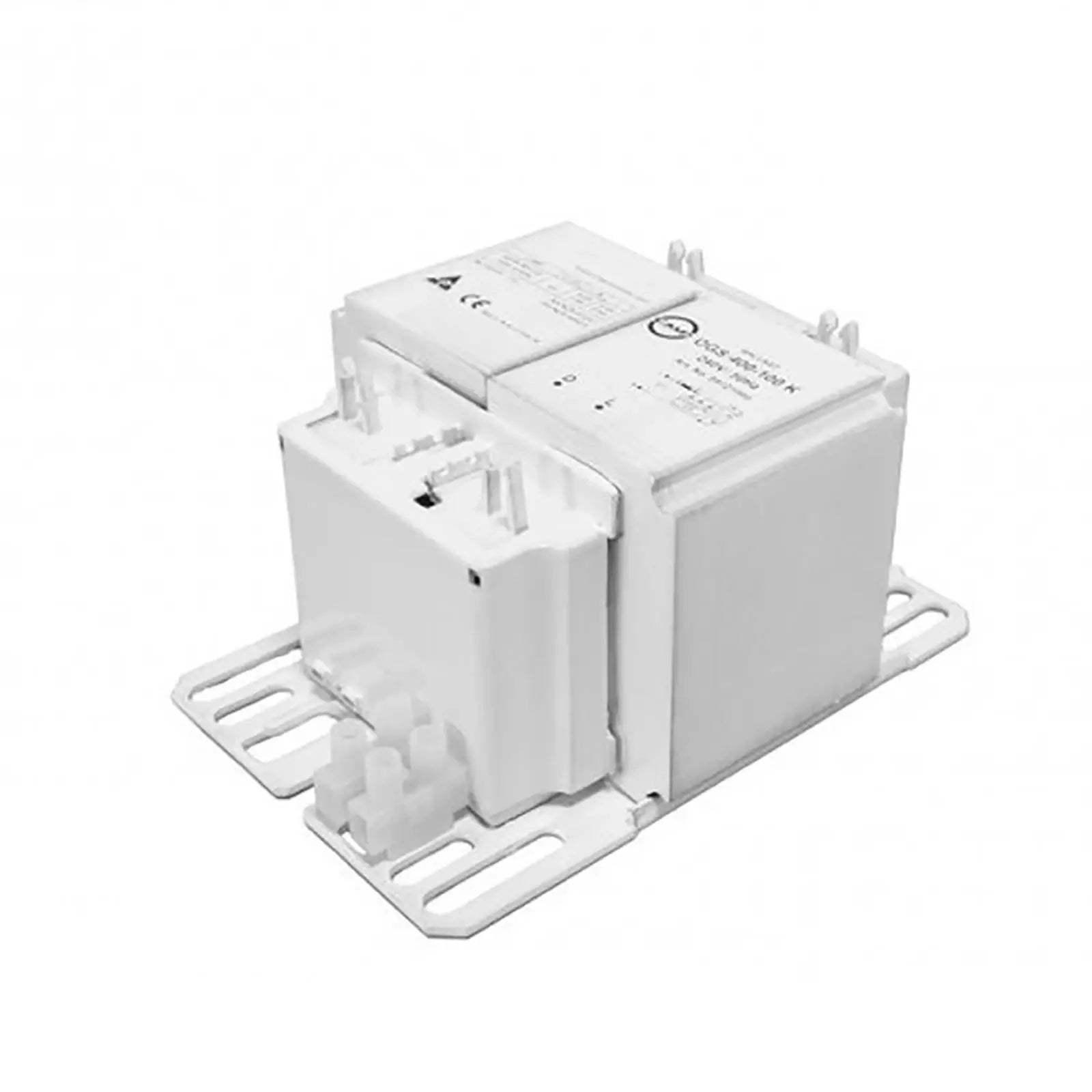

Engranaje de control del motor

Los equipos de control de motores están diseñados para regular y controlar el funcionamiento de motores eléctricos. Incluyen componentes como arrancadores, contactores, dispositivos de protección de motores y variadores de frecuencia. Estos componentes garantizan que el motor funcione de forma segura, eficiente y conforme a los parámetros requeridos.

Los arrancadores de motor son un componente esencial de los equipos de control de motores. Proporcionan la potencia inicial para arrancar el motor y lo protegen de sobrecargas. Los contactores, por otro lado, se utilizan para controlar el flujo de electricidad al motor. Actúan como un interruptor, permitiendo o interrumpiendo el suministro de energía al motor. Los dispositivos de protección del motor, como los relés de sobrecarga térmica, monitorean la temperatura del motor y lo protegen contra el sobrecalentamiento.

Los variadores de frecuencia (VFD) son otro componente crucial de los equipos de control de motores. Permiten un control preciso de la velocidad del motor mediante el ajuste de la frecuencia y el voltaje que se le suministran. Esta característica es especialmente útil en aplicaciones donde el control de velocidad es esencial, como sistemas de transporte o bombas.

Engranaje de control de circuito

Los equipos de control de circuitos se encargan de controlar los circuitos eléctricos en los sistemas de automatización industrial. Este tipo de equipo incluye componentes como interruptores automáticos, relés, interruptores y temporizadores. Garantizan el funcionamiento fluido y fiable de los circuitos eléctricos, protegiendo los equipos de sobrecargas y fallos.

Los disyuntores están diseñados para interrumpir automáticamente el flujo eléctrico en caso de sobrecarga o cortocircuito. Actúan como mecanismo de seguridad, previniendo daños a los equipos y reduciendo el riesgo de incendios eléctricos. Los relés son interruptores electromagnéticos que controlan el flujo eléctrico en un circuito. Pueden utilizarse para controlar varios circuitos simultáneamente, lo que los hace versátiles y eficientes.

Los interruptores son componentes simples pero esenciales de los equipos de control de circuitos. Permiten a los usuarios controlar manualmente el flujo eléctrico en un circuito, lo que les permite encender o apagar equipos. Los temporizadores, por otro lado, proporcionan control automatizado al permitir a los usuarios establecer intervalos de tiempo específicos para que los circuitos se activen o desactiven. Esta función es particularmente útil en aplicaciones que requieren una temporización precisa, como los sistemas de control de iluminación.

Características clave de un equipo de control eficaz

Al seleccionar equipos de control para la automatización industrial, se deben considerar varias características clave para garantizar un rendimiento y una confiabilidad óptimos.

Confiabilidad y durabilidad

Los equipos de control deben ser capaces de soportar el duro entorno industrial y funcionar de forma constante durante periodos prolongados. La fiabilidad y la durabilidad son cruciales para minimizar el tiempo de inactividad y reducir los costes de mantenimiento.

La confiabilidad no se limita a la capacidad de funcionar sin fallas, sino también a su rendimiento constante en condiciones variables. Un equipo de control eficaz debe estar diseñado para soportar fluctuaciones de temperatura, humedad, vibraciones y otros factores ambientales comunes en entornos industriales. Esto garantiza que el equipo pueda seguir funcionando de forma confiable, incluso en las condiciones más exigentes.

La durabilidad es igualmente importante, ya que los equipos de control suelen estar expuestos a tensiones físicas, como impactos, cargas pesadas y movimiento constante. Los materiales de alta calidad y una construcción robusta son esenciales para garantizar que el equipo pueda soportar estas condiciones y mantener su rendimiento a lo largo del tiempo.

Flexibilidad y adaptabilidad

Los sistemas de automatización industrial suelen estar sujetos a cambios y actualizaciones. Por lo tanto, los equipos de control deben ser flexibles y adaptables para adaptarse a las necesidades cambiantes. Esto incluye características como la programabilidad, la capacidad de comunicación y la compatibilidad con diversos sistemas de control.

La flexibilidad permite integrar fácilmente los equipos de control en sistemas existentes o modificarlos para adaptarse a las necesidades cambiantes. La programabilidad, por ejemplo, permite a los usuarios personalizar el comportamiento de los equipos y adaptarlos a aplicaciones específicas. Esto no solo aumenta la eficiencia, sino que también reduce la necesidad de hardware adicional o recableado complejo.

Las capacidades de comunicación también son cruciales en la automatización industrial moderna. Los equipos de control que pueden comunicarse con otros dispositivos y sistemas mediante protocolos estándar, como Ethernet/IP o Modbus, permiten una integración fluida y el intercambio de datos. Esto facilita la monitorización en tiempo real, el control remoto y el análisis avanzado, lo que se traduce en una mayor productividad y una mejor toma de decisiones.

Además, la compatibilidad con diversos sistemas de control garantiza que el engranaje se integre fácilmente en diferentes arquitecturas de automatización. Esto permite una mayor flexibilidad en el diseño del sistema y futuras posibilidades de expansión.

Cómo seleccionar el equipo de control adecuado para sus necesidades

La elección del equipo de control adecuado para la automatización industrial requiere una evaluación exhaustiva de los requisitos específicos y una consideración cuidadosa de las opciones disponibles.

Evaluación de sus necesidades de automatización industrial

Antes de seleccionar equipos de control, es fundamental identificar las necesidades y objetivos específicos del sistema de automatización industrial. Esto incluye considerar factores como el tipo de equipo a controlar, el nivel de control requerido y los parámetros de rendimiento deseados.

Por ejemplo, si el sistema de automatización industrial implica el control de maquinaria pesada en una planta de fabricación, el equipo de control debe ser robusto y capaz de manejar cargas de alta potencia. Por otro lado, si el sistema se encarga de controlar instrumentos de precisión en un laboratorio, el equipo de control debe proporcionar un control preciso y exacto para garantizar la integridad de los experimentos.

Además, es importante considerar las condiciones ambientales en las que operará el equipo de control. Si el sistema está expuesto a temperaturas extremas, humedad o sustancias corrosivas, el equipo de control debe contar con la protección y durabilidad necesarias para soportar estas duras condiciones.

Comparación de diferentes opciones de equipos de control

Una vez definidos los requisitos, es crucial comparar y evaluar las diferentes opciones de equipos de control. Esto implica considerar factores como la funcionalidad, la compatibilidad, la rentabilidad y los servicios de soporte que ofrecen los proveedores.

La funcionalidad es un aspecto clave a considerar al comparar opciones de equipos de control. Los distintos equipos de control pueden ofrecer diversas características y capacidades, como programabilidad, protocolos de comunicación y herramientas de diagnóstico. Es importante evaluar si estas características se ajustan a las necesidades específicas del sistema de automatización industrial.

La compatibilidad es otro factor importante a considerar. El equipo de control debe ser compatible con la infraestructura y los equipos existentes en el sistema de automatización industrial. Esto incluye la compatibilidad con redes de comunicación, plataformas de software y otros dispositivos de control.

La rentabilidad también es un factor crucial. Si bien es importante invertir en equipos de control de alta calidad que cumplan con los requisitos del sistema, es igualmente importante garantizar que la opción elegida ofrezca una buena relación calidad-precio. Esto implica evaluar el coste inicial, los costes de mantenimiento y el potencial de ahorro energético que ofrece el equipo de control.

Por último, es fundamental considerar los servicios de soporte que ofrecen los proveedores. Esto incluye soporte técnico, cobertura de garantía y disponibilidad de repuestos. Contar con servicios de soporte confiables puede minimizar considerablemente el tiempo de inactividad y garantizar el correcto funcionamiento del sistema de automatización industrial.

Al evaluar cuidadosamente los requisitos específicos y comparar diferentes opciones de equipos de control en función de la funcionalidad, la compatibilidad, la rentabilidad y los servicios de soporte, puede tomar una decisión informada que garantizará que el equipo de control seleccionado satisfaga las necesidades específicas de su sistema de automatización industrial.

Mantenimiento y resolución de problemas de equipos de control

El mantenimiento y la resolución de problemas regulares son esenciales para garantizar el funcionamiento continuo y confiable de los equipos de control en la automatización industrial.

Prácticas de mantenimiento regulares

Las prácticas de mantenimiento de los equipos de control suelen incluir inspecciones rutinarias, limpieza y calibración de sensores y dispositivos. Las pruebas periódicas y el mantenimiento preventivo ayudan a identificar posibles problemas antes de que se agraven, garantizando así un funcionamiento ininterrumpido.

Problemas comunes y sus soluciones

A pesar del mantenimiento regular, los equipos de control pueden presentar problemas que requieran solución. Los problemas más comunes incluyen fallos de cableado, fallos de componentes y errores de comunicación. Siguiendo los procedimientos establecidos para la solución de problemas y solicitando asistencia experta cuando sea necesario, estos problemas se pueden resolver eficazmente.

En conclusión, los equipos de control son un componente esencial de los sistemas de automatización industrial. Comprender su función, los diferentes tipos, las características clave y los requisitos de mantenimiento es crucial para optimizar la productividad, garantizar la seguridad y lograr un control eficiente de los procesos industriales. Al seleccionar los equipos de control adecuados e implementar prácticas de mantenimiento eficaces, la automatización industrial puede alcanzar nuevos niveles de eficiencia y fiabilidad.

¿Necesita pedidos al por mayor o recomendaciones de expertos sobre LFL-B-CG?

¿Busca pedidos al por mayor de LFL-B-CG o necesita ayuda para elegir la solución industrial adecuada? Nuestro equipo está aquí para ayudarle con presupuestos personalizados, recomendaciones de productos y asesoramiento técnico. Ya sea electricista, contratista o empresario, ofrecemos soluciones a medida para satisfacer sus necesidades.

📩 ¡ Contáctanos o chatea con nosotros en vivo para obtener asistencia instantánea!

¡Explora nuestra colección de ofertas de locura mensual!

¡No te pierdas los grandes ahorros en nuestra tienda! Descubre las mejores ofertas en:

¡Explora estas categorías ahora y aprovecha las mejores ofertas antes de que se acaben!